Fehler können jedem passieren. Auch uns. Aber wir haben gelernt, damit konstruktiv umzugehen. Und haben zu diesem Zweck unter dem Namen “Tickets” ein digitales Reklamationsmanagement Tool entwickelt. Es dient Ihnen und uns zur Erfassung, Abwicklung und Dokumentation von Reklamationsprozessen.

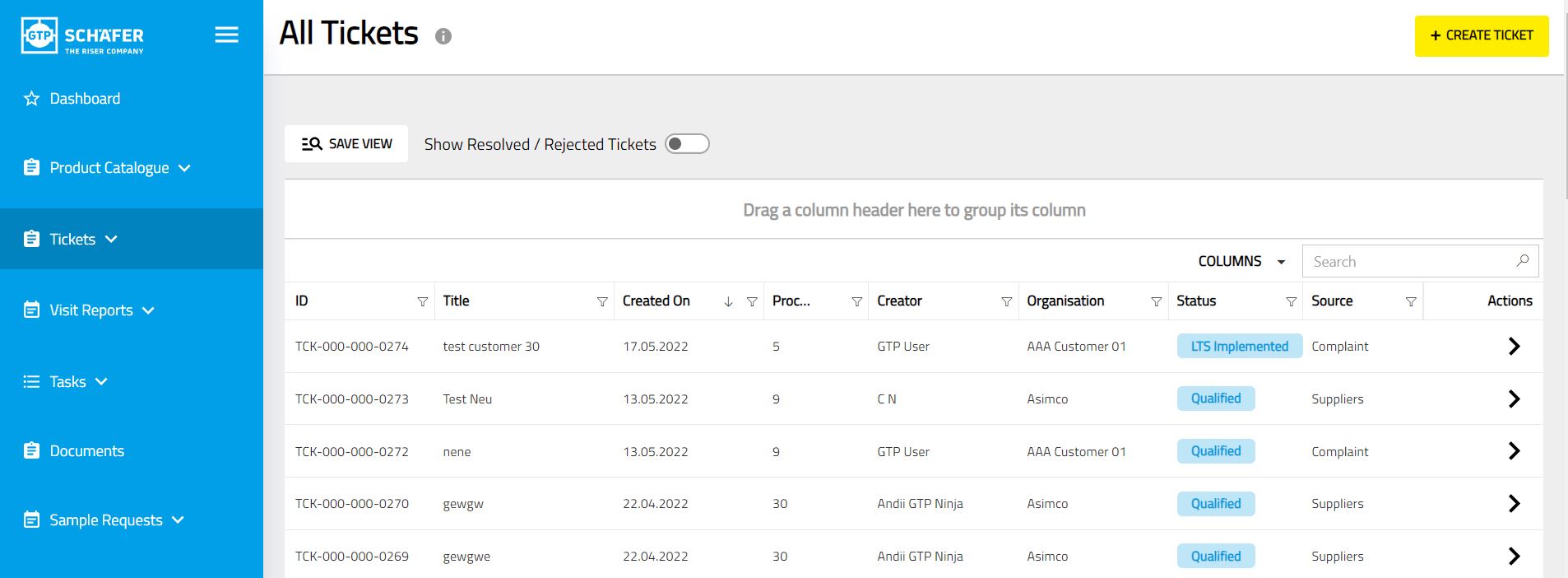

Tickets: Zum schnellen Lösen von Reklamationen

“Tickets” ermöglicht Ihnen, sich zu jedem Zeitpunkt über den Status Ihrer Reklamation zu informieren. So können wir gemeinsam mit Ihnen die Wirksamkeit getroffener Maßnahmen besser bewerten. Und auf effizientem Weg eine Lösung finden. Unser Entwicklungsteam implementierte in “Tickets” drei neue Funktionen, die wir Ihnen vorstellen.

8D-Reports

Wir nehmen Qualität sehr ernst. Und ergänzten deshalb bei Resolved / Rejekted Tickets das Modul “Tickets” um die Funktion “8D-Reports”. Bei einem 8D Report handelt es sich um ein Dokument, das im Zuge von Reklamationsmanagement einen durch eine Reklamation ausgelösten Problemlösungsprozess nach der 8D-Methode abbildet.

Die 8D-Methode stellt einen teamorientierten Problemlösungsansatz dar. 8D steht dabei für 8 Disziplinen bzw. Prozessschritte, die hintereinander abgearbeitet und detailliert dokumentiert werden. Im Qualitätsmanagement der Automobilindustrie sind die 8D-Methode bzw. der 8D-Report Standard. So wie mittlerweile auch im Maschinenbau, in der Luftfahrt und in der Medizintechnik.

Exkurs: Die 8 Disziplinen bzw. Prozessschritte beim Reklamationsmanagement im Einzelnen

1. Prozessschritt: das Team zusammenstellen

Das Team besteht aus einem Teamleiter und Experten aus den beteiligten Abteilungen. Der Teamleiter motiviert das Team zu einer produktiven Zusammenarbeit. Gleichzeitig unterbindet er potenzielle Interessenkonflikte zwischen den beteiligten Abteilungen.

Das ideale Teammitglied besitzt sehr gute Produktkenntnisse und das technische Know-how, um die Ursachen des Problems zu erkennen. Darüber hinaus ist es in der Lage, Korrekturmaßnahmen zur Problemlösung zu definieren, einzuleiten und ihre Wirksamkeit zu kontrollieren. Außerdem verfügt das ideale Teammitglied über das Wissen und die Erfahrung, die 8D-Methode systematisch anzuwenden.

2. Prozessschritt: das Problem beschreiben

In diesem Prozessschritt geht es darum, das identifizierte Problem möglichst exakt und vollständig zu erfassen. Ein Problem besteht aus der Abweichung des Ist-Zustandes zum Soll-Zustand. Dabei beantwortet das Team zum Beispiel folgende Fragen:

- Um welches Produkt (Bauteil, etc.) handelt es sich?

- Welche Abweichung besteht vom Soll-Zustand?

- Wie groß ist das Ausmaß / die Dimension der Abweichung?

- An welcher Stelle des Produktes befindet sich das Problem / die Abweichung?

- In welchem Abschnitt des Produktprozesses beginnt das Problem?

- Zu welchem Zeitpunkt entsteht das Problem?

- Wie häufig tritt das Problem innerhalb eines bestimmten Zeitintervalls auf?

3. Prozessschritt: Sofortmaßnahmen ergreifen

Sofortmaßnahmen dienen dazu, Schaden für Kunden und Lieferanten abzuwenden. Außerdem gilt es zu verhindern, dass sich das Problem beim Lieferanten ausbreitet. Mögliche Sofortmaßnahmen sind:

- Reparaturen

- Gutschriften

- Ersatzlieferungen

- Aussortieren von fehlerhaften Produkten

- Produktionsstopp

- Kontrolle / Neujustieren der an der Produktion beteiligten Maschinen

4. Prozessschritt: die Ursachen identifizieren

Im 4. Prozessschritt geht das Team möglichen Fehlerursache auf den Grund. Dieser Vorgang erfolgt auf Basis der Prozessschritte zwei und drei. Neben der technischen Analyse des Problems untersucht das Team auch eventuelle organisatorische Fehlerursachen. Ebenso kommt menschliches Versagen in Betracht. Das Team klärt unter anderem folgende Fragen:

- Warum trat das Problem auf?

- Wieso entdeckte niemand das Problem?

- Weshalb verhinderte niemand das Problem (den Fehler)?

5. Prozessschritt: Identifizieren und Auswählen von Abstellmaßnahmen

Das Team ermittelt mögliche Maßnahmen zum Abstellen von wiederholt auftretenden Problemen. Es erfolgt eine Auswahl der nach Einschätzung der Teammitglieder geeignetsten Maßnahmen. Anschließend führt das Team Versuche durch. Diese sollen den Nachweis erbringen, welche Maßnahme das Problem am besten abstellt – ohne negative Nebenwirkungen. Mögliche Abstellmaßnahmen sind:

- der Einsatz neuer, feiner justierbarer Maschinen

- konstruktive Änderungen am Produkt

- das Nutzen präziser arbeitende Werkzeuge

- das Verwenden qualitativ Materialien

- Updates von Steuerungs-Software

6. Prozessschritt: Einführen und Bewerten der Abstellmaßnahmen

Das Team führt die Abstellmaßnahmen ein, die sich im 5. Prozessschritt am effektivsten erwiesen. Zusätzlich beobachtet es die daraus resultierenden Langzeitergebnisse. Die im 3. Prozessschritt ergriffenen Sofortmaßnahmen stellt das Team ein. Im Sinne des 8D-Reports zählen ausschließlich prozessbezogene Maßnahmen zu den Abstellmaßnahmen. Personenbezogene Maßnahmen wie Schulungen und Weiterbildungen gehören nicht dazu.

7. Prozessschritt: Verhindern von Fehlerwiederholungen

Durch geeignete Vorbeugemaßnahmen stellt das Team sicher, dass gleiche oder ähnliche Probleme zukünftig nicht wieder auftreten. Es überwacht über einen längeren Zeitraum die Wirksamkeit der durchgeführten Abstellmaßnahmen – bei höher gelegter Messlatte.

So verpflichten sich zum Beispiel Zulieferer der Automobil- und Luftfahrtindustrie, identifizierte Risiken im Entwicklungs- und Herstellungsprozess nach der FMEA-Methode (Fehlermöglichkeits- und Einflussanalyse) zu bewerten. In der Regel passt das Qualitätsmanagement-Team das Qualitätsmanagement Handbuch inhaltlich an die höheren Anforderungen an.

8. Prozessschritt: 8D-Report abschließen

Im letzten Prozessschritt dokumentiert das Team die gewonnenen Erkenntnisse im 8D-Report. Dieses Vorgehen ermöglicht Mitarbeitern, diese Erkenntnisse zukünftig für gleichartige Projekte zu nutzen.

Save View

Analog zum “Product Catalogue” implementierten wir im Reklamationsmanagement Tool “Tickets” die Funktion “Save View”. Sie ermöglicht Ihnen beziehungsweise unseren Gießerei-Kunden, die zuletzt betrachteten Reklamationsprozesse unter einem frei wählbaren Namen abzuspeichern. Und sich diese jederzeit aufzurufen und anzuschauen.

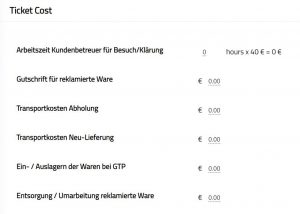

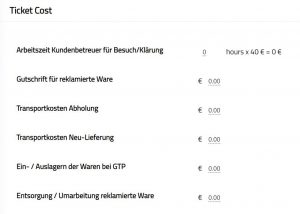

Ticket Cost

Ein neues Feature in „Tickets“ sind Ticket Cost (Ticketkosten). Jetzt können wir für jedes Ticket die Ticketkosten aufschlüsseln und nach bestimmten Kategorien erfassen. Das macht die Kosten für eine Reklamation transparent.

Mehr erfahren

Oder registrieren Sie sich jetzt in unserer GTP-Toolbox!

In einer unserer nächsten News zur GTP-Toolbox stellen wir Ihnen das 4. Modul vor: “Visit Reports” vor. Damit können Sie jederzeit den Status Ihrer Projekte einsehen.